欢迎您访问“合肥市科柏盛环保科技有限公司”企业官网!

当前位置: 网站首页 > 新闻动态

联系我们

公司名称: 合肥市科柏盛环保科技有限公司

官方网址: www.kebosheng.com

联系电话:150-5515-7685

企业固话:0551-64388109

电子邮箱:Keposhine@163.com

公司地址:合肥市新站区纬二路北嘉臣科技园科研楼二楼

产品知识

当前位置: 网站首页 > 新闻动态 > 产品知识

从预除尘到精细除尘,都有哪些除尘设备?

来源:科柏盛环保 发布时间:2023-12-07

由于粉体粒径小、难以沉积,它们会在大气中长时间漂浮,因此在粉体生产和加工过程中不可避免地产生粉尘污染。这些微小的颗粒不仅容易被吸入人体,引发各种健康问题,而且如果涉及可燃性粉尘,还存在粉尘爆炸的风险。因此,在粉体生产和加工过程中,引入有效的除尘设备变得非常必要。

除尘器通过利用各种原理,如重力、惯性力、离心力、脉冲和静电力等,可以有效捕捉和清除工业烟气中的粉尘颗粒。在工业上,除尘设备可以分为:机械除尘器、袋式除尘器、电除尘器以及湿式除尘器等多个类型。这些设备在不同情况下发挥着关键的作用,确保了工业过程的环保性和健康安全。

一、机械除尘器

机械力除尘器是利用机械力(重力、惯性力、离心力)将尘粒从气体中分离的装置,包括了重力除尘器、惯性除尘器和旋风除尘器等,这类除尘器的特点是结构简单、造价低、维护方便,但除尘效率并不是很高,往往用作多级除尘系统中的前级预除尘。

重力除尘器,又称重力沉降室。它是利用颗粒与气体的密度差异,使颗粒在气流中自然沉降,从而从气流中分离出来的除尘装置。重力沉降室通常具有截面较小的的进料端以及垂直或近乎垂直的筒状结构,底部通常是一个锥形的集尘室或灰斗,用于收集沉积的颗粒物。气流从进料口进入时,由于截面逐渐变大,气流流速逐渐降低,较大颗粒的灰尘逐渐失去悬浮状态,在重力和惯性力作用下,有足够的的时间与气流分离,沉降到除尘器锥底部分,而气体沿水平方向继续前进,从而达到除尘的目的。

重力除尘器,又称重力沉降室。它是利用颗粒与气体的密度差异,使颗粒在气流中自然沉降,从而从气流中分离出来的除尘装置。重力沉降室通常具有截面较小的的进料端以及垂直或近乎垂直的筒状结构,底部通常是一个锥形的集尘室或灰斗,用于收集沉积的颗粒物。气流从进料口进入时,由于截面逐渐变大,气流流速逐渐降低,较大颗粒的灰尘逐渐失去悬浮状态,在重力和惯性力作用下,有足够的的时间与气流分离,沉降到除尘器锥底部分,而气体沿水平方向继续前进,从而达到除尘的目的。

重力除尘器的最突出优势是压力损失小,不需要要消耗过高的能量来维持气流,但其除尘精度并不高,可捕捉40μm以上粉尘颗粒除尘效率在40%-50%之间,通常作为一级除尘设备。

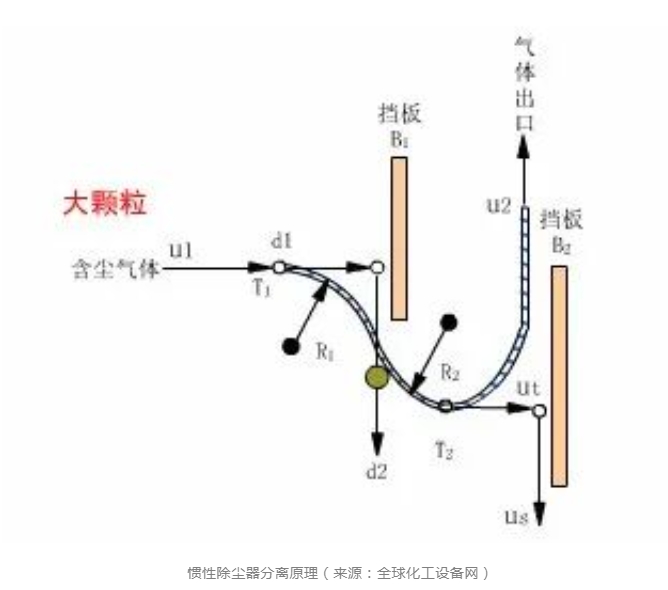

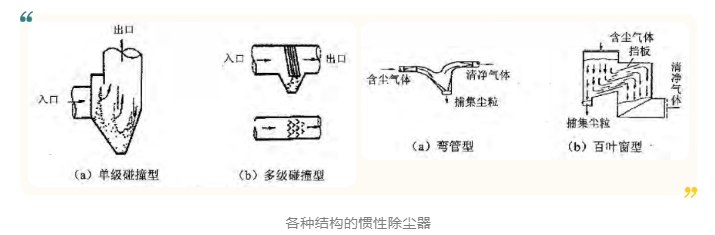

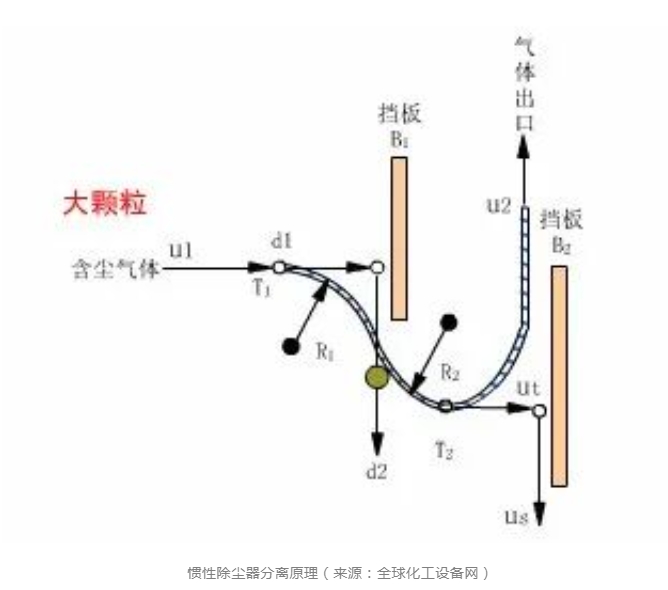

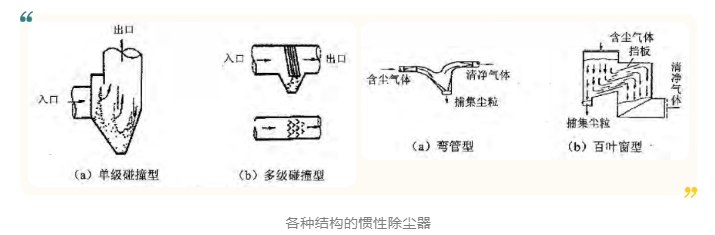

惯性除尘器的结构多种多样,大致可以分为碰撞式和反转式两种,这些特殊的结构使其可用于高温高浓度粉尘场合(浓度大于100g/m3)。在除尘效果上,其阻力、除尘精度和除尘效率均介于重力除尘器与旋风除尘器之间,一般用于捕集15μm以上的颗粒,除尘效率一般随气流速度在65%-75%之间浮动。其最明显的缺点在于颗粒的碰撞作用,会使得惯性除尘器磨损严重,同时对于粘结性和纤维性粉尘,因存在堵塞和惯性力小等问题,也不适合采用惯性除尘器。

惯性除尘器的结构多种多样,大致可以分为碰撞式和反转式两种,这些特殊的结构使其可用于高温高浓度粉尘场合(浓度大于100g/m3)。在除尘效果上,其阻力、除尘精度和除尘效率均介于重力除尘器与旋风除尘器之间,一般用于捕集15μm以上的颗粒,除尘效率一般随气流速度在65%-75%之间浮动。其最明显的缺点在于颗粒的碰撞作用,会使得惯性除尘器磨损严重,同时对于粘结性和纤维性粉尘,因存在堵塞和惯性力小等问题,也不适合采用惯性除尘器。

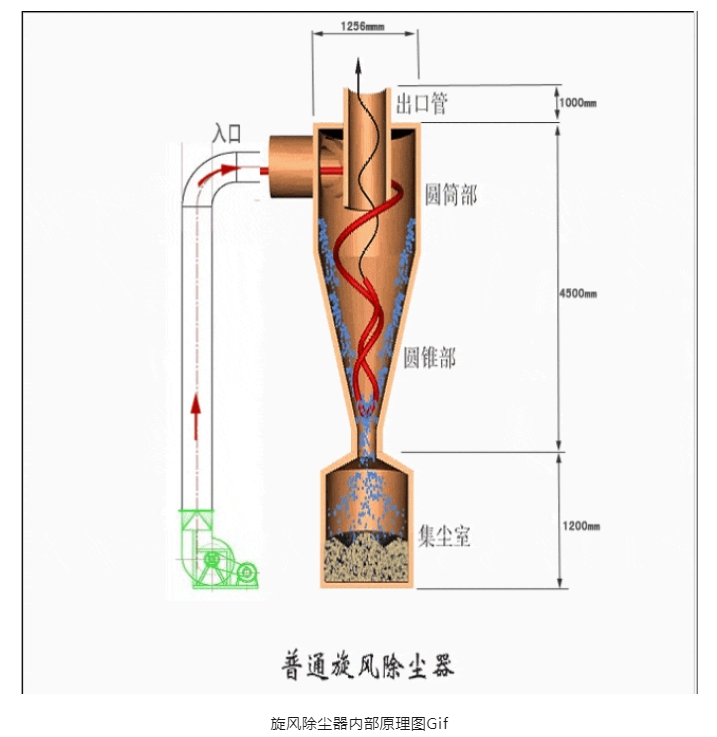

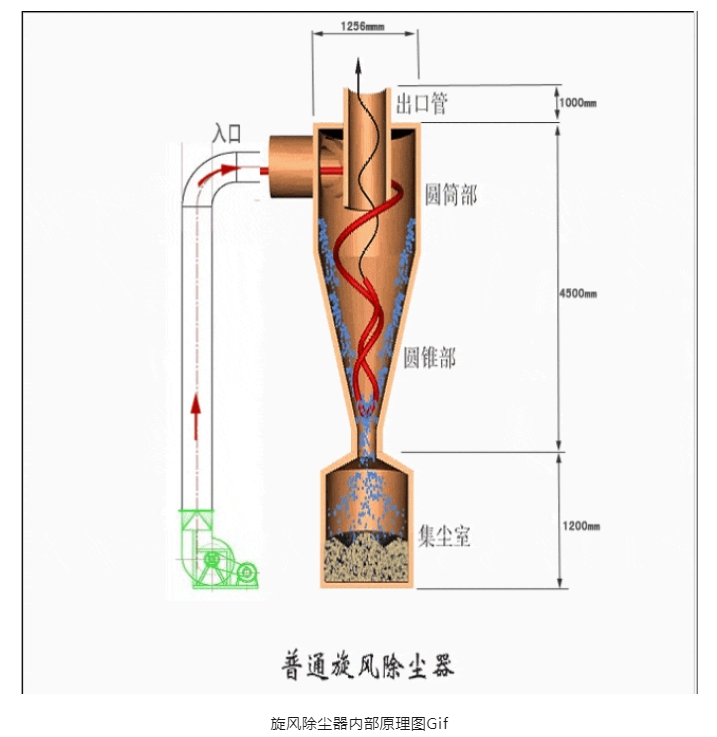

旋风除尘器,又称沙克龙除尘器(Shaker Dust Collector),是通过离心力将污染物质和空气分离的设备。它的设计原理独特,但结构非常简单,由一个锥形底的立式筒体和进料管、出口管、气闸、集尘室等部件组成。

旋风除尘器,又称沙克龙除尘器(Shaker Dust Collector),是通过离心力将污染物质和空气分离的设备。它的设计原理独特,但结构非常简单,由一个锥形底的立式筒体和进料管、出口管、气闸、集尘室等部件组成。

含尘气体通过进料口进人旋风除尘器后,沿筒壁自上而下作螺旋形旋转运动,粉尘颗粒在惯性离心力的作用下甩向外壁,在气流和重力共同作用下沿壁面向下落入集尘室中,当这股向下旋转的气流到达锥体底部附近时,大部分粉尘已从气流中除去,洁净的气流开始转变方向沿轴心向上旋转运动通过出口管或排气芯管排出。

旋风除尘器的结构简单,因此不需要额外的动力设备来驱动粉尘分离,制造、安装的成本非常低,且筒体可选用耐磨耐热的材料制造,后续几乎不需要维护。可以说在其性能范围内,旋风分离器是最便宜的除尘设备之一,对于10μm以上的粉尘颗粒,其除尘效率可达90%左右,但对于10μm以下更细小的颗粒,则会随着上升气流排出从出口管排出。

旋风除尘器的结构简单,因此不需要额外的动力设备来驱动粉尘分离,制造、安装的成本非常低,且筒体可选用耐磨耐热的材料制造,后续几乎不需要维护。可以说在其性能范围内,旋风分离器是最便宜的除尘设备之一,对于10μm以上的粉尘颗粒,其除尘效率可达90%左右,但对于10μm以下更细小的颗粒,则会随着上升气流排出从出口管排出。

二、袋式除尘器

袋式除尘器是一种基于空气过滤技术和清灰技术的干式滤尘装置,过滤和清灰两个环节连续不断地交替进行组成了完整的除尘过程。其中过滤过程是指进料口输入含细小粉尘的气流后,含有较细小粉尘的气体会通过一个或多个采用纺织的滤布或非纺织的毡制成的滤料袋,纤维织物的过滤作用使粉尘被阻留,相对较干净的气体则通过滤袋缝隙排出。而清灰过程为了将袋子上积累的颗粒物和粉尘清除,以维持其高效的除尘性能。常用的清灰方式有机械清灰、逆气流清灰、脉冲喷吹清灰三种。

机械清灰方式的特点是构造简单,运转可靠,但也存在着清灰强度较弱、振动分布不均、对滤袋损害较大等缺点,故目前仅用于采用纺织布滤袋的小型机组。同时进行机械清灰时,为改善清灰效果,通常要求在停止过滤情况下进行振动,或者将整个除尘器分隔成若干袋组或袋室,顺次地逐室清灰,以保持除尘器的连续运转。

机械清灰方式的特点是构造简单,运转可靠,但也存在着清灰强度较弱、振动分布不均、对滤袋损害较大等缺点,故目前仅用于采用纺织布滤袋的小型机组。同时进行机械清灰时,为改善清灰效果,通常要求在停止过滤情况下进行振动,或者将整个除尘器分隔成若干袋组或袋室,顺次地逐室清灰,以保持除尘器的连续运转。

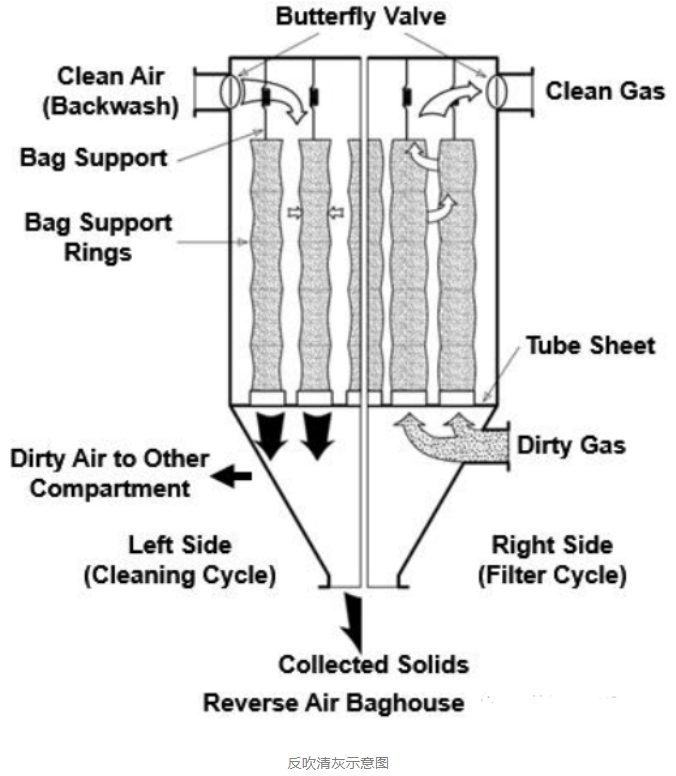

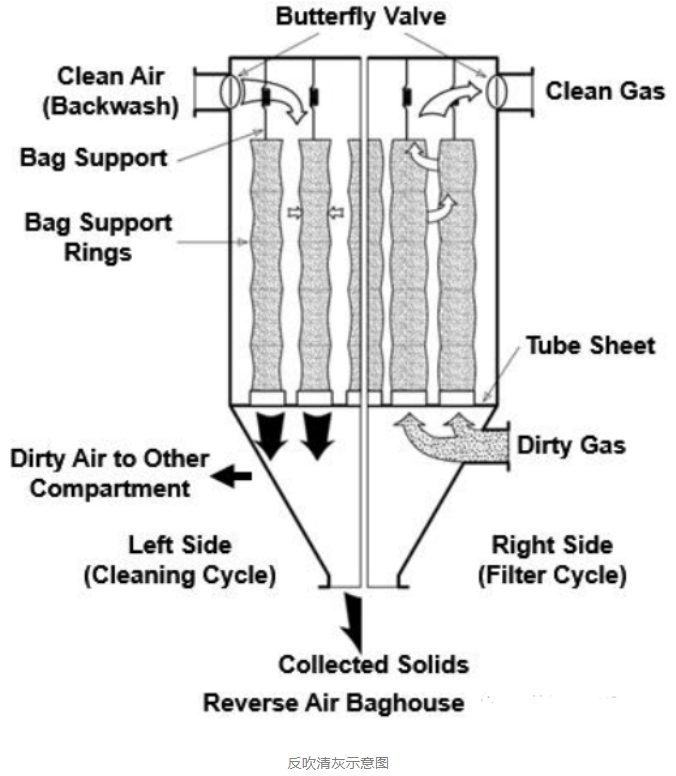

与机械清灰相比,逆气流清灰的清灰效果还要更弱,但对滤布的损伤要小得多,并且气流分布相对均匀。因此,对于柔软的滤料,如玻璃纤维机织布滤布,通常更适合采用逆气流清灰方式。

与机械清灰相比,逆气流清灰的清灰效果还要更弱,但对滤布的损伤要小得多,并且气流分布相对均匀。因此,对于柔软的滤料,如玻璃纤维机织布滤布,通常更适合采用逆气流清灰方式。

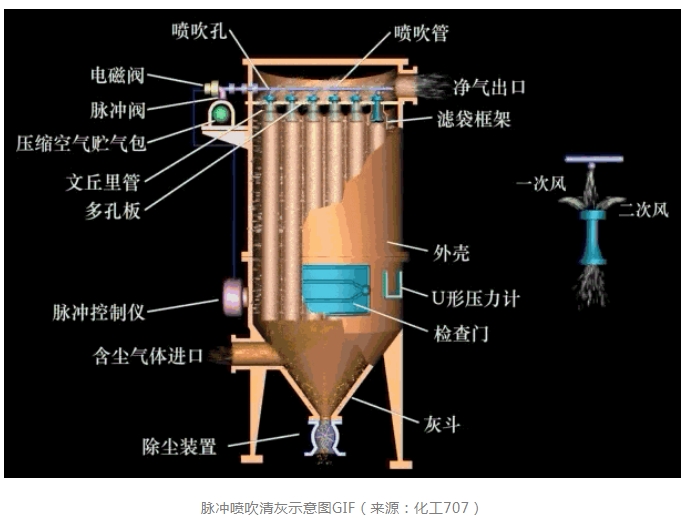

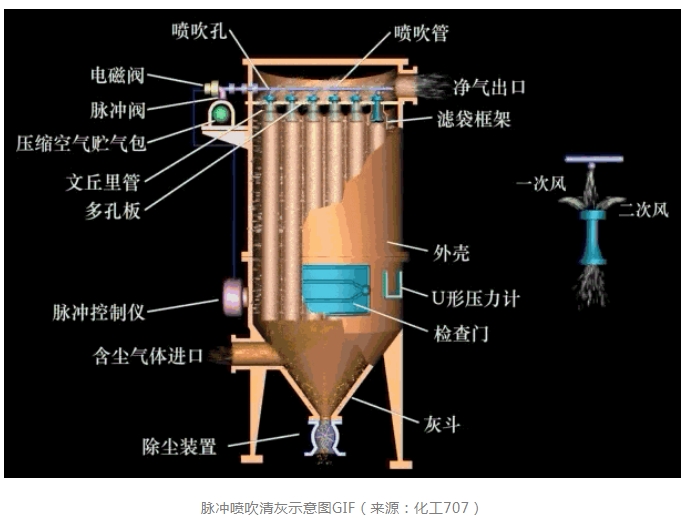

脉冲喷吹清灰的强度大,能实现粘附性强的粉尘脱落,同时可与过滤过程同时进行,是目前袋式除尘器最常用的清灰方式,但脉冲喷吹时,除尘滤袋瞬间变形很大,产生应力很大,所以必须用抗张力强的滤袋。

脉冲喷吹清灰的强度大,能实现粘附性强的粉尘脱落,同时可与过滤过程同时进行,是目前袋式除尘器最常用的清灰方式,但脉冲喷吹时,除尘滤袋瞬间变形很大,产生应力很大,所以必须用抗张力强的滤袋。

袋式除尘器均采用筛分原理,运行稳定,结构简单,同时除尘效率也很高,对于1μm的颗粒物,除尘效率都能达到99%,通常可用于精细除尘。但其应用范围受滤料耐温、耐腐蚀性能的限制, 对潮解、黏性粉尘的清除效果也一般。

三、静电除尘器

静电除尘器分离粉尘是基于气体电离和电晕放电的原理。利用高压直流电源产生的强电场使烟气中含电负性气体(如O₂、SO₂、Cl₂、NH₃、H₂O等)电离,生成大量高速运动的负离子、正离子和自由电子,当含尘气流通过电场区域时,粉尘颗粒与带电粒子发生碰撞,从而实现粉尘荷电。在电场力作用下,荷电的粉尘按照异极性相吸的规律,到达与其极性相反的电极上,当电极附着的粉尘达到一定的厚度时,通过打击电极板使其脱落至集尘室中,达到清除烟气中的烟尘、实现悬浮粉尘从气体中分离出来的目的。

静电除尘器在自动化程度上较其他除尘设备有明显的优势,且初期的除尘效率能达到99%,能够捕获1μm以下的粉尘颗粒,可用于烟气温度高、压力大的场合。但是静电除尘器的设备一次投资大、设备结构复杂、运行维护较为繁琐,较常用于处理气量大,对排放浓度要求较严格,又具备一定维护管理水平的大型企业。

静电除尘器在自动化程度上较其他除尘设备有明显的优势,且初期的除尘效率能达到99%,能够捕获1μm以下的粉尘颗粒,可用于烟气温度高、压力大的场合。但是静电除尘器的设备一次投资大、设备结构复杂、运行维护较为繁琐,较常用于处理气量大,对排放浓度要求较严格,又具备一定维护管理水平的大型企业。

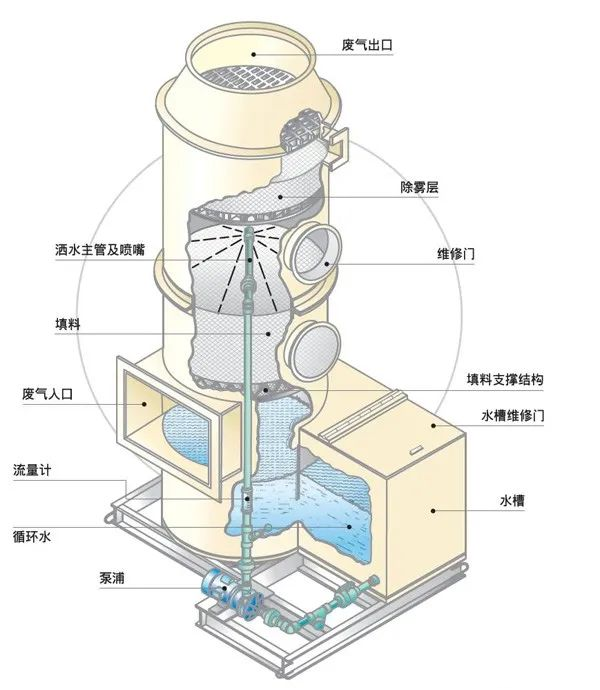

四、湿式除尘器

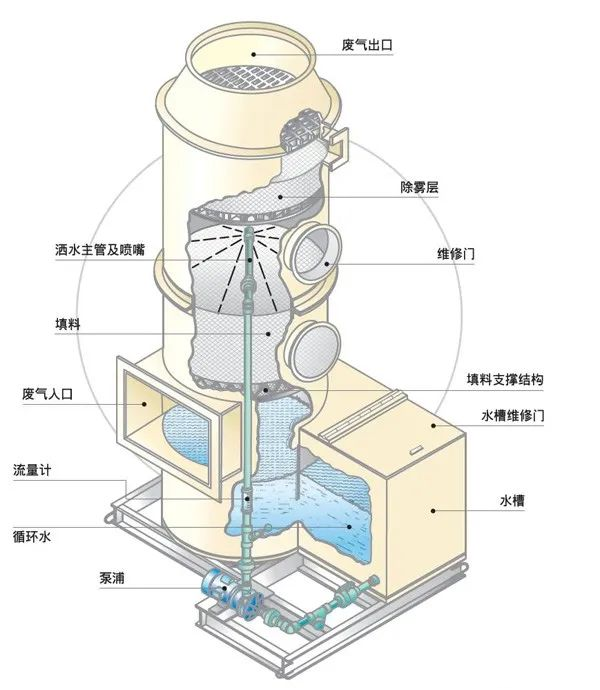

湿式除尘器俗称“水除尘器”,它是使含尘气体与液体(一般为水)密切接触,利用水滴和颗粒的惯性碰撞或者利用水和粉尘的充分混合作用及其他作用捕集颗粒或使颗粒增大或留于固定容器内达到水和粉尘分离效果的装置。湿式除尘器的除尘过程也有多种方式,比如储水式、喷淋式和压水式等,目前较常采用水浴和喷洒两种方式合二为一捕获颗粒,水浴是指将含尘气流通入一定高度的水槽中,大部分粉尘颗粒将会被吸附在水里,小部分未被吸附的颗粒会随着气流会透过水面自下而上流动,此时除尘器顶端的喷头喷洒雾水,未被吸附的颗粒会与雾滴发生碰撞从而被捕获,一般来说,捕集效率取决于粒子的惯性及扩散程度。

由于湿式除尘器依靠的是液体的吸附和湿润作用,因此特别适用于处理高湿粉尘以及易燃,易爆气体。不仅兼具除尘、降温、增湿的效果,还可以同步处理气态污染物,对5μm以上的颗粒有极好的去除效果,除尘效率在95%以上。但对于疏水性粉尘效果不佳,处理粘性烟尘时则易堵塞管道。

由于湿式除尘器依靠的是液体的吸附和湿润作用,因此特别适用于处理高湿粉尘以及易燃,易爆气体。不仅兼具除尘、降温、增湿的效果,还可以同步处理气态污染物,对5μm以上的颗粒有极好的去除效果,除尘效率在95%以上。但对于疏水性粉尘效果不佳,处理粘性烟尘时则易堵塞管道。

总结

除尘器通过利用各种原理,如重力、惯性力、离心力、脉冲和静电力等,可以有效捕捉和清除工业烟气中的粉尘颗粒。在工业上,除尘设备可以分为:机械除尘器、袋式除尘器、电除尘器以及湿式除尘器等多个类型。这些设备在不同情况下发挥着关键的作用,确保了工业过程的环保性和健康安全。

一、机械除尘器

机械力除尘器是利用机械力(重力、惯性力、离心力)将尘粒从气体中分离的装置,包括了重力除尘器、惯性除尘器和旋风除尘器等,这类除尘器的特点是结构简单、造价低、维护方便,但除尘效率并不是很高,往往用作多级除尘系统中的前级预除尘。

01

重力除尘器

重力除尘器的最突出优势是压力损失小,不需要要消耗过高的能量来维持气流,但其除尘精度并不高,可捕捉40μm以上粉尘颗粒除尘效率在40%-50%之间,通常作为一级除尘设备。

02

惯性除尘器

03

旋风除尘器

含尘气体通过进料口进人旋风除尘器后,沿筒壁自上而下作螺旋形旋转运动,粉尘颗粒在惯性离心力的作用下甩向外壁,在气流和重力共同作用下沿壁面向下落入集尘室中,当这股向下旋转的气流到达锥体底部附近时,大部分粉尘已从气流中除去,洁净的气流开始转变方向沿轴心向上旋转运动通过出口管或排气芯管排出。

二、袋式除尘器

袋式除尘器是一种基于空气过滤技术和清灰技术的干式滤尘装置,过滤和清灰两个环节连续不断地交替进行组成了完整的除尘过程。其中过滤过程是指进料口输入含细小粉尘的气流后,含有较细小粉尘的气体会通过一个或多个采用纺织的滤布或非纺织的毡制成的滤料袋,纤维织物的过滤作用使粉尘被阻留,相对较干净的气体则通过滤袋缝隙排出。而清灰过程为了将袋子上积累的颗粒物和粉尘清除,以维持其高效的除尘性能。常用的清灰方式有机械清灰、逆气流清灰、脉冲喷吹清灰三种。

01

机械清灰

机械清灰是利用振动装置来振动或摆动滤袋的框架,使得附着在滤袋上的灰尘和颗粒物得以脱落至集尘室中。机械清灰通常有三种不同的振动方式,水平振动依靠往复运动装置来完成,垂直振动可利用偏心轮装置振动滤袋框架或定期提升滤袋框架,扭转清灰则利用专门的机构定期地将滤袋扭转一定角度,使滤袋变形而清灰。为了提升清灰效果,还可采用以上几种方式复合的振动方式。一般来说,机械清灰的效果与驱动装置动力和框架结构有关,驱动装置动力大,框架传递能量损失小,则机械清灰效果好。

02

逆气流清灰

逆气流清灰,顾名思义是利用反向气流来清除附着在过滤袋上的灰尘和颗粒物,主要有反吹和反吸两种方式,前者以正压将气流吹入滤袋,后者则是以负压将气流吸出滤袋。和机械清灰一样,为了保证清灰效果,逆气流清灰也多采用分室工作制度,然后通过阀门自动调节对每个分室里面的气流进行反回流动。

03

脉冲喷吹清灰

脉冲喷吹清灰是一种外滤清灰的典型方式,通常在每排滤袋上方安装一根喷吹管,喷吹管上接高速喷嘴和脉冲阀,压缩空气经喷嘴高速喷射后,会带着诱导空气在很短的时间内一起经文丘里管喷入滤袋,使滤袋迅速膨胀收缩。在这个过程中,射流气流产生的剥离力和滤袋缩回时形成的反向加速度都有助于使粉尘迅速脱落。

袋式除尘器均采用筛分原理,运行稳定,结构简单,同时除尘效率也很高,对于1μm的颗粒物,除尘效率都能达到99%,通常可用于精细除尘。但其应用范围受滤料耐温、耐腐蚀性能的限制, 对潮解、黏性粉尘的清除效果也一般。

三、静电除尘器

静电除尘器分离粉尘是基于气体电离和电晕放电的原理。利用高压直流电源产生的强电场使烟气中含电负性气体(如O₂、SO₂、Cl₂、NH₃、H₂O等)电离,生成大量高速运动的负离子、正离子和自由电子,当含尘气流通过电场区域时,粉尘颗粒与带电粒子发生碰撞,从而实现粉尘荷电。在电场力作用下,荷电的粉尘按照异极性相吸的规律,到达与其极性相反的电极上,当电极附着的粉尘达到一定的厚度时,通过打击电极板使其脱落至集尘室中,达到清除烟气中的烟尘、实现悬浮粉尘从气体中分离出来的目的。

四、湿式除尘器

湿式除尘器俗称“水除尘器”,它是使含尘气体与液体(一般为水)密切接触,利用水滴和颗粒的惯性碰撞或者利用水和粉尘的充分混合作用及其他作用捕集颗粒或使颗粒增大或留于固定容器内达到水和粉尘分离效果的装置。湿式除尘器的除尘过程也有多种方式,比如储水式、喷淋式和压水式等,目前较常采用水浴和喷洒两种方式合二为一捕获颗粒,水浴是指将含尘气流通入一定高度的水槽中,大部分粉尘颗粒将会被吸附在水里,小部分未被吸附的颗粒会随着气流会透过水面自下而上流动,此时除尘器顶端的喷头喷洒雾水,未被吸附的颗粒会与雾滴发生碰撞从而被捕获,一般来说,捕集效率取决于粒子的惯性及扩散程度。

总结

为了在实际生产过程中最大程度降低能耗并实现出色的过滤效果,选择适合实际工况的除尘设备至关重要。针对不同的污染物和工业环境,可以考虑采用多种除尘器串联组成一套除尘系统,充分利用各自的特点和优势,从而实现从预除尘到精细除尘的全面、高效气体净化过程,如先利用机械除尘器可以降低后续使用的除尘器的负荷,延长其寿命并降低能耗,再利用半精细和精细除尘器处理更小颗粒的污染物,进一步净化气体,确保排放质量的最终达标。